精馏是化工、制药等行业生产过程中常见的高效分离手段,但是传统的精馏工艺在工作时需要外界提供源源不断的工业蒸汽,而系统产生的轻组分二次蒸汽则需要冷凝回流采出,不仅运行成本高,二次蒸汽中大量的潜热也难以被再次利用,从而产生资源浪费。随着蒸汽成本的不断攀升和“双碳”目标的日益临近,如何在精馏过程中提高能源利用效率,已成为当下化工、制药等行业在生产过程中所面临的“必修课”。

亚光kai云体育手机app联袂推出热泵精馏系统

为解决此难题,kai云体育手机app官方下载凭借MVR蒸汽再压缩核心技术,与母公司浙江亚光科技股份有限公司丰富的制药机械研发生产经验,共同推出了新一代节能型热泵精馏系统,为客户提供定制化的高效节能热泵精馏方案,有效解决了传统精馏系统能耗高的缺点,并具有分离效果好、节能优势明显等优点。

每年节省600万的脱氨塔热泵节能改造

在锂电池正极材料的生产过程中,会产生大量的工业废水,如三元前驱体氨氮废水,其主要成分是硫酸钠和游离氨,以及少量的Ni、Co、Mn等金属,这类废水的处理方案就是回收重金属离子—脱氨——蒸发回收钠盐,实现全组分综合利用与零排放。而传统的脱氨塔在工作过程中需要大量的工业蒸汽,不仅能耗高、成本高,同时也是碳排放大户。

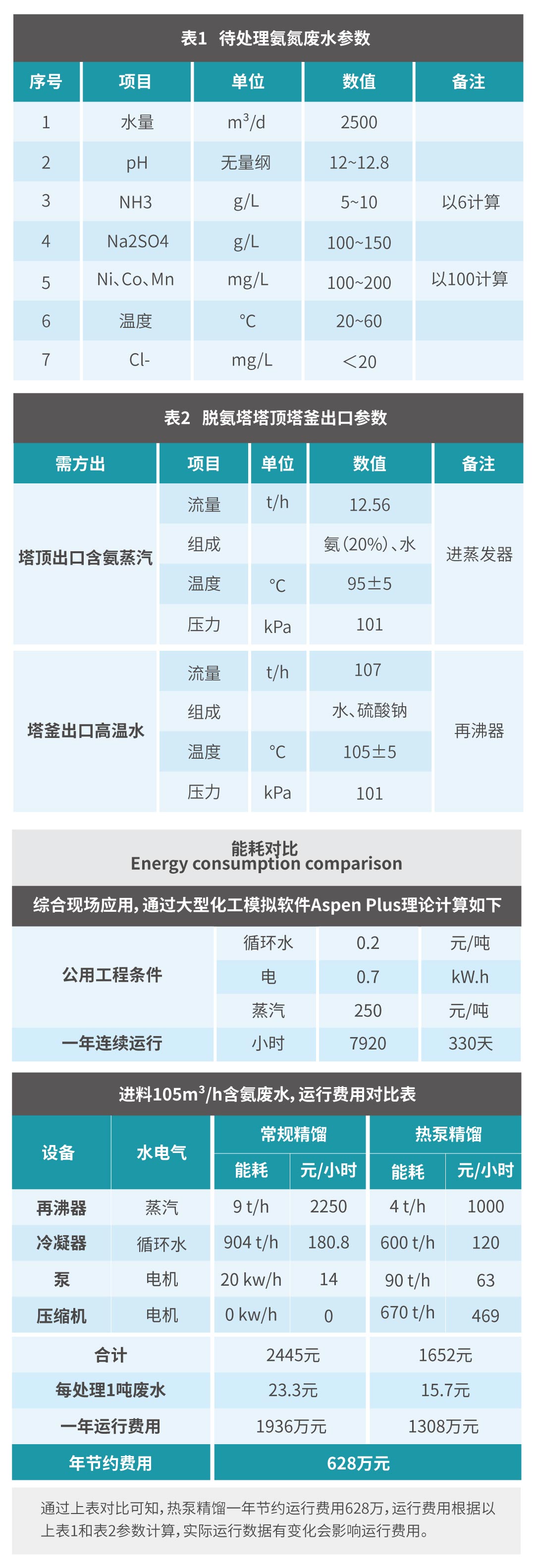

以荆门市某新材料有限公司2500m³/d氨氮废水资源化处理系统为例,在经过热泵精馏改造后,综合可节省运行费用30%以上,年节约费用约628万元。

2500m³/d氨氮废水资源化处理系统热泵精馏改造项目

「 项目概要 」

对现有脱氨塔进行热泵改造,将塔顶含氨蒸汽进入降膜蒸发器与水换热,换热后气化的低温低压水蒸汽进入压缩机,经压缩后变成高温高压气体进入塔釜耦合再沸器与塔釜废水换热,节省工业蒸汽耗量。

「 工艺说明 」

进料母液经过三级预热后进入精馏塔,在精馏塔内实现分离,液体从精馏塔底部流进再沸器,再沸器设置耦合再沸器和辅助再沸器,耦合再沸器热源为压缩机出口高压气体,辅助再沸器热源为生蒸汽,精馏塔顶部出口气体经压缩机压缩后变成高温高压气体,高温高压气体进入耦合再沸器换热,冷凝后轻组分部分采出部分回流,塔釜底部重组分进入预热器与进料母液换热后外排。

改造前与改造后,能耗差别有多大?

通过上表对比可知,该项目经过热泵节能改造后,运行一年约可节约运行费用628万元。在双方的共同努力下,该项目已于2023年9月6日正式投产。

该改造项目不仅提高了能源利用率,减少了能源浪费,节约生产成本,为企业带来可观的经济效益;同时也为国家推动节能降碳目标贡献了力量,以实际行动助力了经济社会绿色低碳转型发展。